El volumen de extrusión, y por qué cada impresión es un mundo.

Introducción

En la impresión 3D solemos hablar de “perfiles” y de “velocidad” como si fueran valores fijos, expresados en milímetros por segundo.

Pero la realidad es que no existen números mágicos ni universales para lograr una buena calidad, cada impresión depende de múltiples variables.

Y entre todas ellas, hay una que lo resume todo: el volumen de extrusión, es decir, cuánto material puede pasar realmente por el hotend en un segundo.

A partir de ahí, todo cobra sentido.

El mito de la velocidad

Cuando configuramos la velocidad en el laminador (slicer), solemos pensar que estamos definiendo simplemente cuán rápido se mueve el hotend al crear perímetros o rellenos.

Sin embargo, este valor es engañoso: no refleja lo que nuestra impresora realmente puede hacer con un material o geometría determinada.

La velocidad real está limitada por algo más concreto:

👉 el volumen de material que el extrusor puede fundir y empujar por segundo (mm³/s).

Qué es el volumen de extrusión

Cada impresora tiene un límite físico de cuánto filamento puede fundir y empujar a través de la boquilla.

Este límite no es constante: cambia según varios factores:

- 🔥 Temperatura del hotend: a más calor, más rápido se funde el material.

- 🧵 Tipo de material: el PLA fluye fácil, mientras que PETG o ASA requieren más temperatura y presión.

- 🕳️ Diámetro de boquilla: una boquilla de 0.6 o 0.8 mm deja pasar mucho más material que una de 0.4 mm.

- 📏 Altura de capa: a mayor altura, mayor volumen por igual velocidad.

- ⚙️ Diseño del hotend y extrusor: el tamaño del bloque calefactor y el torque del motor también influyen.

Por eso, modificar cualquiera de estos parámetros cambia el volumen de material que pasa por el hotend por unidad de tiempo.

A eso hay que sumarle la calibración del extrusor (pasos) y del flujo, que determinan cuánto material se deposita realmente en comparación con el teórico.

La fórmula base es simple:

Volumen de extrusión = ancho de línea × altura de capa × velocidad

La geometría también importa

No todas las piezas implican el mismo volumen aunque uses la misma velocidad.

Las retracciones, por ejemplo, generan volúmenes “negativos” que afectan la capacidad real del hotend.

Una geometría más compleja con muchas retracciones reduce la velocidad volumétrica efectiva, aunque los números del slicer sean iguales.

Por eso decimos, con toda razón:

❌ No se pueden pasar perfiles de impresión.

✅ Podemos ayudarte a entender cómo funciona tu impresora FDM para que ajustes tus parámetros según el material, la pieza y hasta el clima del día.

Todo influye.

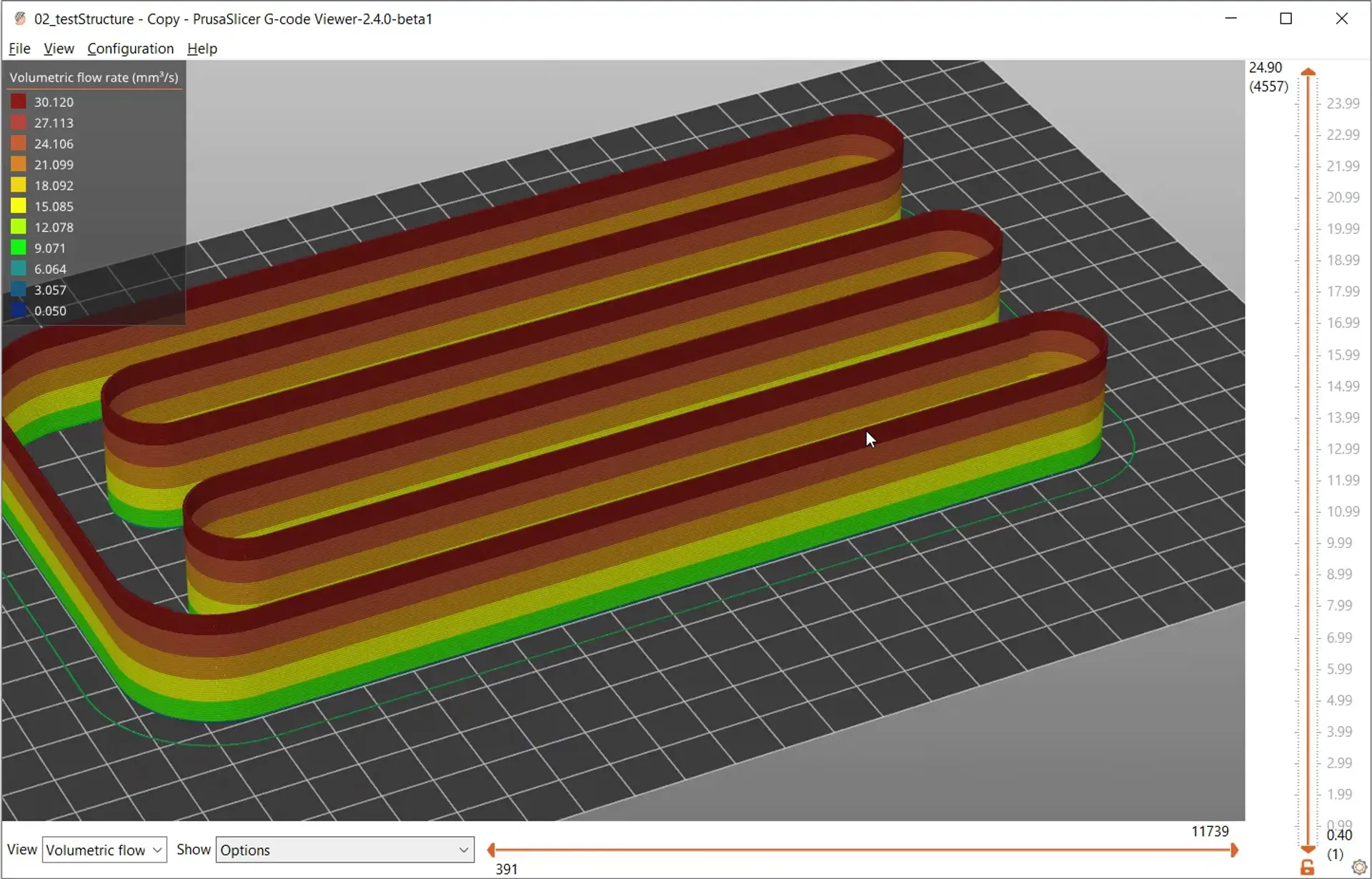

¿Por qué preferimos hablar de volumen?

Porque es el factor que engloba a todos los demás.

Temperatura, material, geometría, flujo, boquilla… todo se traduce en cuánto volumen puede manejar tu extrusor por segundo.

Y ese límite define la verdadera “velocidad” posible.

Qué pasa con demasiado volumen

Cuando intentamos imprimir más rápido de lo que el hotend puede fundir:

- Aparecen grumos o irregularidades en las paredes.

- Las dimensiones se inflan por exceso de material.

- Los voladizos (overhangs) colapsan.

- En casos extremos, la extrusión se corta o se atasca el hotend.

Ejemplo práctico:

Un PLA estándar (incluso los mal llamados “High Speed”) soporta entre 10 y 14 mm³/s.

Con boquilla de 0.4 mm, capa de 0.2 mm y velocidad de 200 mm/s:

0.4 × 0.2 × 200 = 16 mm³/s → estás por encima del límite.

Si no definís la velocidad volumétrica máxima en el slicer (por ejemplo en Bambu Studio:Filamento → Limitación de velocidad volumétrica → Velocidad máx. = 10–14 mm³/s),

la impresora intentará seguir ese ritmo y tus impresiones fallarán.

Si el valor está definido, el slicer ajustará la velocidad automáticamente —lo que te permite usar un solo perfil y solo modificar ese límite según el material.

Qué pasa con poco volumen

En el extremo opuesto, un flujo muy bajo también causa problemas:

- Capas mal adheridas, que se despegan fácilmente.

- Superficies huecas o frágiles.

- Overhangs caídos por falta de soporte.

- Estructuras débiles, que se rompen al mínimo esfuerzo.

Ejemplo práctico:

La relación flujo ↔ temperatura es clave.

A más temperatura, más material pasa con las mismas vueltas del extrusor.

A menos temperatura, el material ofrece más resistencia.

Si está demasiado frío, no fluye; si está demasiado caliente, se expande, se atasca o derrite el heatbreak.

Cuando el volumen que pasa por el hotend es insuficiente, las capas no se fusionan bien, aunque la pieza aparente estar bien impresa.

Resultado: debilidad estructural, huecos internos, atascos y errores dimensionales.

Cómo encontrar el equilibrio

Cada combinación de boquilla + material + temperatura tiene su punto dulce.

Para descubrirlo:

- Definí el ancho de línea, altura de capa, diámetro de boquilla y material (marca incluida).

- Imprimí una torre de temperatura para hallar la ideal.

- Hacé un test de flujo y ajustá el flow hasta obtener un 100% real.

- Luego, imprimí una torre de velocidad o de flujo volumétrico.

- Observá dónde el acabado empieza a degradarse: ese es tu límite.

- Bajá un 10–15 % de ese valor para asegurar estabilidad.

Como referencia:

- Hotends de acero (Bambu Lab): ~20–22 mm³/s

- Hotends de aluminio estándar: ~10–12 mm³/s

- PLA nacional: 10–14 mm³/s

- PLA importado: 16–22 mm³/s

💡 Recordá: la geometría de la pieza también puede ayudarte a usar valores más altos o exigir menores.

Conclusión

Cada pieza es única.

No podés repetir perfiles de memoria sin entender qué está haciendo la máquina.

Si comprendés el concepto de volumen de extrusión, vas a poder tomar decisiones rápidas, ajustar tu flujo y adaptar cada impresión para obtener siempre el mejor equilibrio entre velocidad, calidad y estabilidad.